Å bestemme hvordan man skal smøre utstyr i et prosessanlegg er ikke en lett oppgave.Det er generelt ingen akseptert regel for hvordan dette kan oppnås.For å utvikle en strategi for ettersmøring av hvert smørepunkt, må du vurdere flere faktorer, som konsekvensene av et lagersvikt, smøresyklusen, evnen til å smøre manuelt og farene ved ettersmøring under en normal produksjonskjøring.

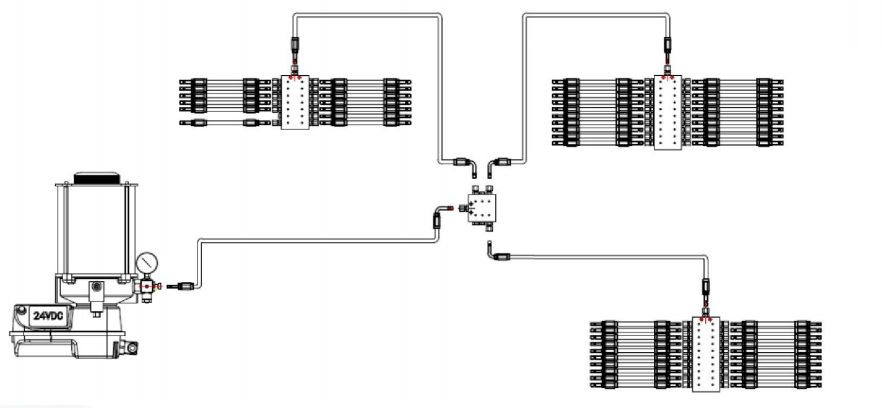

Først, la oss snakke om det automatiske smøresystemet.Automatiske smøresystemer er designet for å eliminere manuelle arbeidskostnader samtidig som det lar maskinen smøres under normal produksjon.Disse systemene kan også minimere risikoen for forurensning av smøremiddel, unngå potensielle farer forbundet med manuell smøring og gi bedre kontroll over mengden smøremiddel som dispenseres.En rekke systemkonfigurasjoner er tilgjengelige, inkludert dual-line, single-line volumetriske, single-line progressive og single-point systemer.

Merk at de fleste systemer kun overvåker trykket i hovedfordelingsledningene eller at stempelet har beveget seg i dispenseren.Ingen av de tradisjonelle systemene kan indikere om smørerøret mellom dispenseren og smørepunktet er ødelagt.

Sørg samtidig for at mengden smøremiddel som mates inn i punktet måles og sammenlignes med den innstilte verdien, eller at vibrasjonsmålinger samles inn regelmessig og studeres, med passende tiltak iverksatt når det er nødvendig.

Sist men ikke minst, ikke overse treningen til teammedlemmene dine.Vedlikeholdspersonell må være kjent med alle typer systemer som er i bruk.Smøresystemer kan svikte og må repareres.Derfor er det lurt å ikke blande mange forskjellige systemtyper og merker.Dette kan resultere i å velge et dual-line system for bare noen få poeng når et single-line progressivt system vil være rimeligere.

Innleggstid: 16. oktober 2021